Лаборатория аттестована в соответствии с требованиями ПБ 03-372-00, СДА-15-2008 и нормативных документов Единой системы оценки соответствия Федеральной службы по экологическому, технологическому и атомному надзору.

Специалисты лаборатории аттестованы на II уровень квалификации в соответствии с требованиями правил ПБ 03-440-02.

Главной целью лаборатории является обеспечение и поддержание высокого уровня качества выполнения неразрушающего контроля (получение точных, достоверных результатов контроля) при изготовлении, строительстве, монтаже, ремонте, реконструкции и техническом диагностировании материалов и технических устройств, применяемых на опасных производственных объектах.

Экспертиза промбезопасности:

- Опасные производственные объекты тепло – и электроэнергетики, другие опасные производственные объекты, использующие оборудование, работающие под давлением 0,07 МПа или при температуре нагрева воды более 115°С (область аттестации эксперта – Э12 ТУ)

- Опасные производственные объекты, на которых используются стационарно установленные грузоподъемные механизмы (область аттестации эксперта – Э14.4.ЗС)

Область аттестации лаборатории:

- Объекты котлонадзора

- Системы газоснабжения (газораспределения)

- Подъёмные сооружения

- Оборудование нефтяной и газовой промышленности

- Оборудование взрывопожароопасных и химически опасных производств

- Здания и сооружения (строительные объекты)

Виды (методы) контроля:

- Ультразвуковой (ультразвуковая дефектоскопия и толщинометрия)

- Магнитный (магнитопорошковый, феррозондовый, эффект Холла)

- Проникающими веществами (капиллярный, течеискание)

- Визуальный и измерительный

- Вихретоковый

- Акустико-эмиссионный

- Вибродиагностический

- Тепловой

Область аттестации лаборатории и лицензии

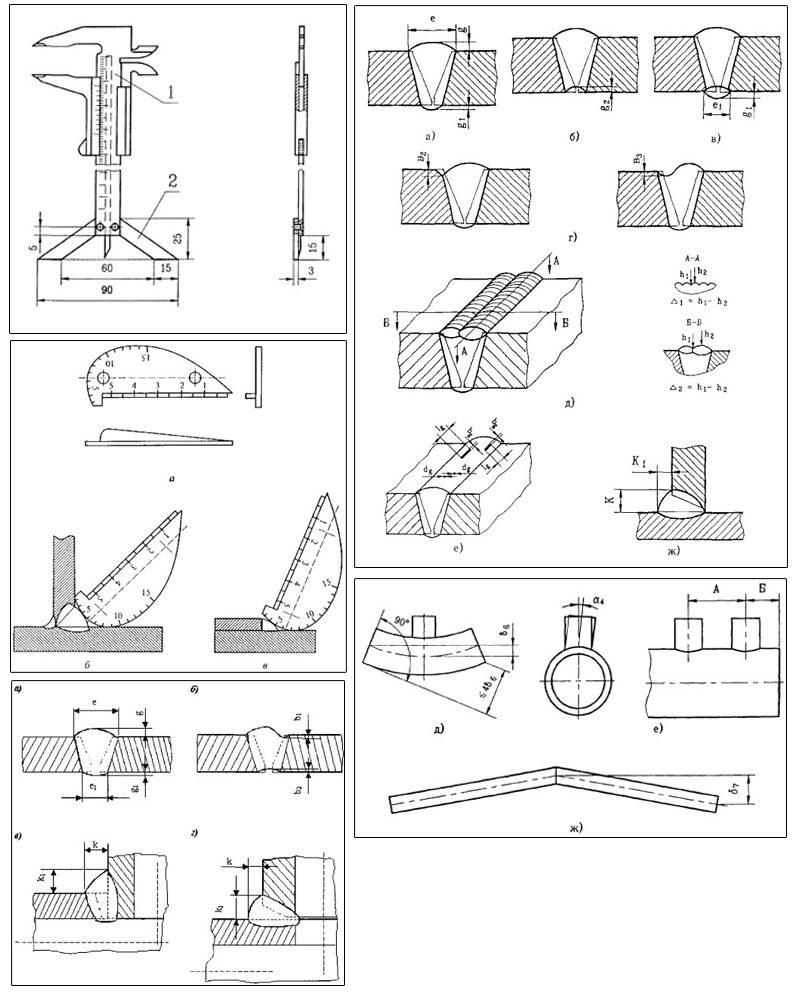

Визуальный и измерительный контроль

Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля.

Визуальный контроль при своей информативности является наиболее дешевым и оперативным методом контроля.

Контроль заготовки и сборки. Внешнему осмотру подвергают свариваемые материалы для выявления (определения отсутствия) вмятин, заусенцев, окалины, ржавчины и т. п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

Осмотр готовых изделий. Внешним осмотром невооруженным глазом или с помощью лупы выявляют, прежде всего, дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части швов. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределение чешуек и общий характер распределения металла в усилении шва.

Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов.

Тщательный внешний осмотр — обычно весьма простая операция, тем не менее, может служить высокоэффективным средством предупреждения и обнаружения дефектов. Только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами (ультразвуковой контроль и т.д.) для выявления внутренних дефектов.

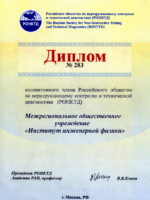

Ультразвуковой контроль

Лаборатория имеет в своем распоряжении современные ультразвуковой дефектоскоп и толщинометры: УД-4Т «Томографик», А1208 позволяющие проводить ультразвуковой контроль и толщинометрию самых разнообразных материалов, имеют высокую помехоустойчивость, функции записи полученных данных с последующей их распечаткой.

Ультразвуковой контроль осуществляется в соответствии с требованиями ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые».

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой и стыковой сваркой оплавлением в сварных конструкциях из металлов и сплавов для выявления трещин, непроваров, пор, неметаллических и металлических включений.

Данный вид применим при контроле технологических трубопроводов (как стальных, так и полимерных), металлоконструкций, технологического оборудования. а также при проведении толщинометрии. Отличительной чертой данного метода является оперативность при проведении испытаний, применимость к большинству типов сварных соединений.

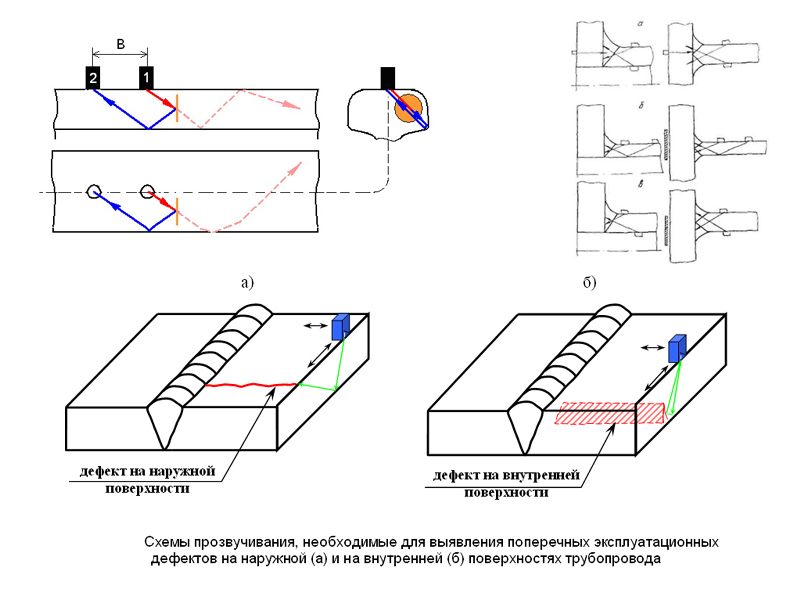

Вихретоковый контроль

В распоряжении лаборатории находится современный ультразвуковой дефектоскоп: УД-4Т «Томографик» позволяющий проводить вихретоковый контроль самых разнообразных материалов, имеет высокую помехоустойчивость, функции записи полученных данных и их распечаткой.

Вихретоковый метод уже довольно долгое время применяется для эффективного контроля электропроводных материалов. Важной особенностью вихретокового метода неразрушающего контроля является то, что его проведение возможно без контакта объекта и преобразователя — их взаимодействие происходит на тех расстояниях, которые необходимы для свободного движения преобразователя относительно объекта (от долей миллиметра). Это дает возможность получать качественные результаты контроля даже при очень высоких скоростях исследуемых объектов. Этот метод пригоден для обнаружения таких дефектов, как коррозия, износ, эрозия, трещины, повреждения и утончение стенок.

Прежде всего, он используется для контроля качества различных электропроводящих объектов (металлов, графита, сплавов, полупроводников). Приборы, осуществляющие вихретоковый метод, используются для быстрого обнаружения несплошностей материалов (дефектометрия и дефектоскопия), контроля вибраций (виброметрия и толщинометрия) и определения структурного состояния.

Основными объектами вихретокового контроля являются электропроводящие прутки, трубы, проволока, листы, рельсы, пластины, корпуса атомных реакторов, ролики и шарики подшипников, детали для крепления и многие другие промышленные изделия.

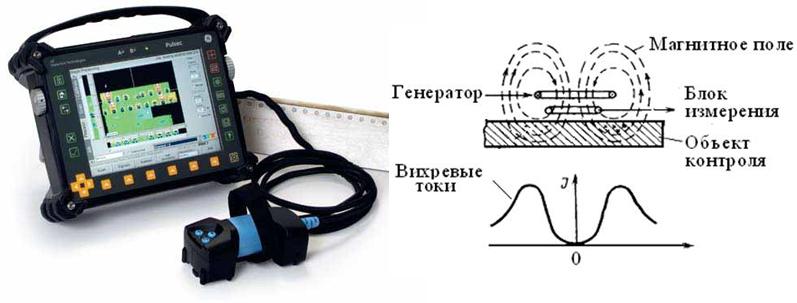

Тепловой контроль

Лаборатория имеет в своем распоряжении современное оборудование: Тепловизор SAT S-180, Пирометр Питон 105, Контактный термометр TESTO 926, Термогигрометр TESTO 605-H1, позволяющие проводить тепловой контроль.

Тепловой контроль осуществляется в соответствии с требованиями РД-13-04-2006 «Методические рекомендации о порядке проведения теплового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах».

Тепловой метод контроля позволяет быстро выявлять в зданиях и оборудовании скрытые дефекты, а также проблемные участки на самой ранней стадии их развития. Это позволяет упреждать различные аварийные ситуации и своевременно проводить ремонтные работы.

Использование теплового метода неразрушающего контроля (метода тепловизионного контроля) позволяет избежать серьезных потерь при непредвиденной аварии самого различного оборудования – от производственных линий и систем охлаждения до электроподстанций и систем водоснабжения.

Основные преимущества теплового метода неразрушающего контроля заключаются в том, что он позволяет быстро находить перепады температур для последующего анализа данных. Подобный своевременный аудит зданий и оборудования реально позволяет экономить значительные финансовые средства.

Акустико - эмиссионный контроль

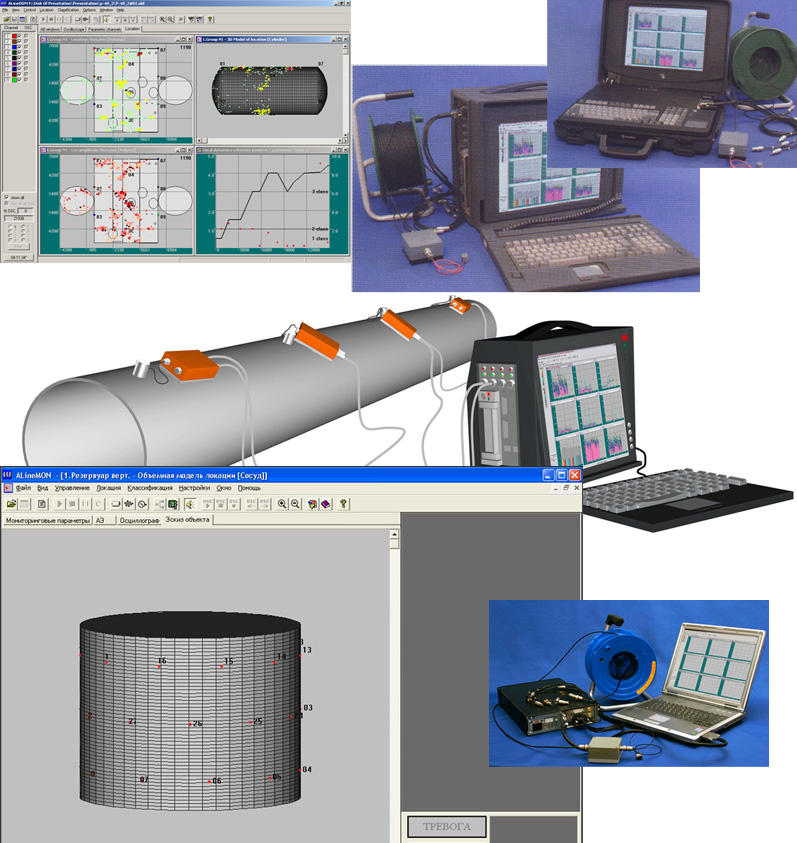

A-Line 32D PCI-8 Portable — многокональная цифровая система сбора и обработки акустико-эмиссионной информации для выявления в процессе нагружения развивающихся дефектов, определения их местоположения и классификации по степени опасности позволяющая проводить качественный акустико-эмиссионный контроль с функцией записи полученных данных и их распечаткой.

Акустическая эмиссия – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико-эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. Что дает возможность предупреждения проблемы на стадии ее зарождения (формирования). То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает ранжирование дефектов по степени их опасности

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров.

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта.

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов.

- Ориентация и положение объекта не влияет на выявляемость дефектов.

- Ограничением применения данного метода является возможная в ряде случаев трудность выделения нужных сигналов из помех.

- При развитии дефекта и приближении размеров к критическому значению амплитуда сигналов и темп их генерации резко увеличивается. Это приводит к существенному возрастанию вероятности обнаружения дефекта.

Приборы, основанные на акустических методах контроля, могут быть использованы для диагностирования высоконагруженных и крупногабаритных объектов повышенной опасности, а также объектов, где ограничен доступ к поверхности контроля (некоторые виды трубопроводов, сосудов давления, котлов, резервуаров, агрегатов). Метод активно применяется для контроля самых разнообразных объектов в процессе их производства, при приемочных испытаниях и обследованиях.

Ультразвуковая толщинометрия

Лаборатория имеет в своем распоряжении современные ультразвуковые толщиномеры: УД-4Т «Томографик» и А1208, А1210.

Приборы ультразвуковой толщинометрии предназначены для измерения толщины стенки конструкции при одностороннем доступе, оценки глубины коррозионных поражений.

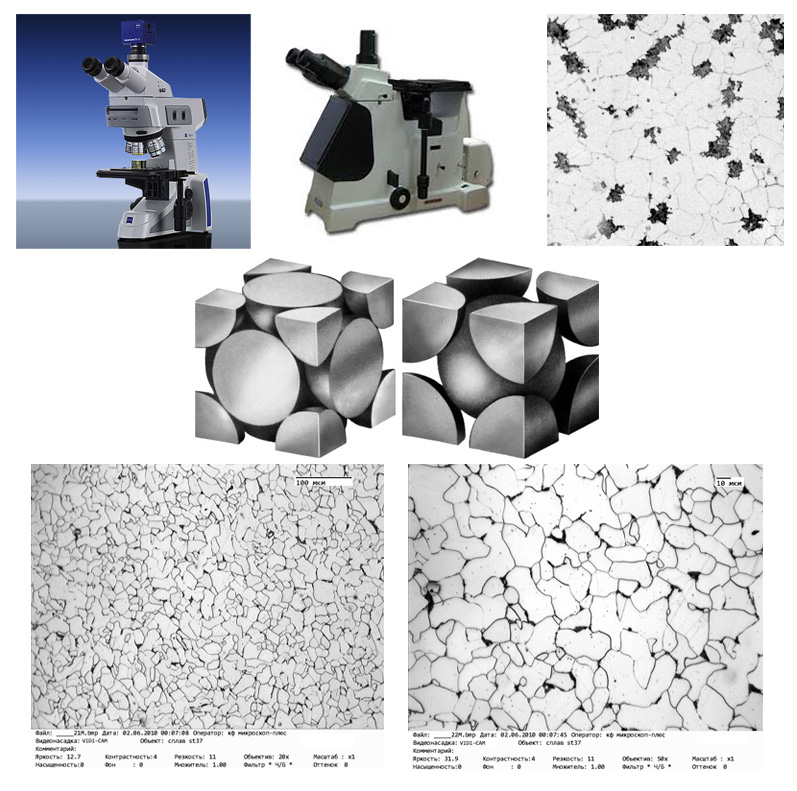

Металлографические исследования

В составе комплекта: оборудование для пробоподготовки, металлографические оптические микроскопы с цифровыми фотокамерами, система обработки видеоизображений микрошлифов.

Применяются методики количественных металлографических исследований:

- макроструктуры и дефектов макроструктуры по ГОСТ 10243-75;

- неметаллических включений по ГОСТ 1778-70;

- пористости по ГОСТ 9391-80, ОСТ 34-70-690-96;

- фазового состава микроструктуры по ГОСТ 8233-56;

Контроль прочности бетона

Основные области применения:

- определние прочности бетона по скорости ультразвука согласно ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности»;

- определение прочности бетона неразрушающим ударно-импульсным методом в соответствии с ГОСТ 22690-88 и ГОСТ 18105-86 при контроле качества, обследовании сооружений и конструкций;

- определение прочности бетона в эксплуатируемых сооружения в сочетании с методом «отрыв со сколом»;

- определение прочности, однородности и пластичности различных строительных материалов в процессе их производства и применения, а также при обследовании элементов конструкций и сооружений;

- оценка несущей способности бетонных опор и столбов из центрифугированного бетона;

- оценка глубины трещи, выходящих на поверхность бетона или камня.

Исследования поврежденности материалов

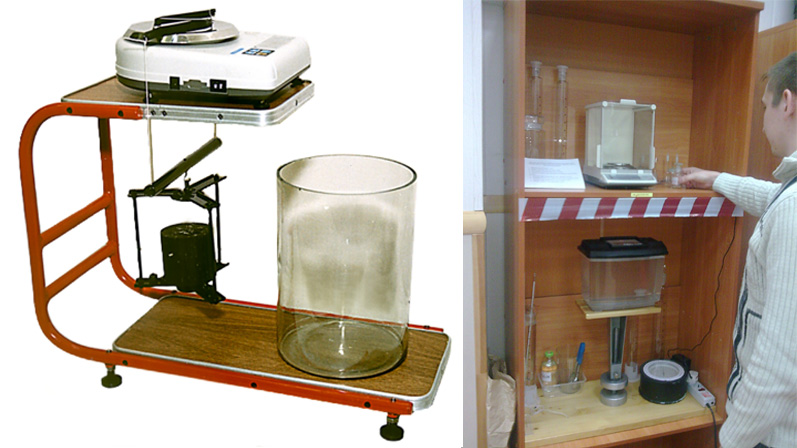

Диагностирование конструкций методом гидростатического взвешивания.

Лаборатория оснащена оборудованием для гидростатического взвешивания.

Гидростатическое взвешивание предназначено для измерения плотности образцов проб конструкций из сталей и сплавов с целью выявления поврежденностей в виде роста объемной доли пор в результате длительного воздействия растягивающих напряжений.

Диагностирование конструкций методом измерения удельного сопротивления.

Лаборатория оснащена оборудованием для диагностирования конструкций методом измерения удельного сопротивления.

Измерение удельного электрического сопротивления металлов и сплавов с установленной погрешностью предназначено для диагностирования повреждений в металлах и сплавах в виде несплошностей, пор, микротрещин, полостей, инородных включений, поверхностной и сквозной коррозии, возникающих в результате длительных сроков эксплуатации при действии статических и динамических нагрузок, и агрессивного воздействия внешней среды.